截至3月10日,中海油惠州石化有限公司(以下簡(jiǎn)稱(chēng)“惠州石化”)煤制氫聯(lián)合裝置一號氣化爐運行周期達73天,單爐運行時(shí)間再創(chuàng )歷史新高。通過(guò)多次實(shí)踐證明,惠州石化通過(guò)不斷優(yōu)化路徑、開(kāi)展技術(shù)改造,裝置運行日趨穩定,E-Gas水煤漿加壓氣化技術(shù)的中國方案初見(jiàn)成效。

“這兩年煤制氫裝置發(fā)揮了巨大作用,如果沒(méi)有它越來(lái)越好的運轉,我們的氫氣原料是遠遠不夠的。”惠州石化副總經(jīng)理賀勝如感嘆道,“為了把這個(gè)裝置‘馴服’,煤制氫部的人員屢敗屢戰,備受煎熬也拼盡了全力。”

花費一年半時(shí)間鉆研600多頁(yè)英文專(zhuān)業(yè)書(shū)籍

惠州石化煤制氫聯(lián)合裝置是國內引進(jìn)的首套應用E-Gas水煤漿加壓氣化技術(shù)裝置,目前全球僅有3套。與以往的煤制氫裝置相比,該裝置碳轉化率更高、熱利用效率更高、耗氧更少,唯一的“缺點(diǎn)”就是工藝系統太復雜。放眼全球,可借鑒的經(jīng)驗非常有限。

2016年9月,惠州石化煤制氫聯(lián)合裝置現場(chǎng)建設顯雛形,但裝置內部控制系統的配置卻遇到了問(wèn)題。氣化爐全過(guò)程自動(dòng)化控制系統(以下簡(jiǎn)稱(chēng)“順控系統”)是煤制氫裝置的重點(diǎn)系統,能夠大大提高裝置運行的效率和安全性。然而,國外廠(chǎng)商并不提供順控系統邏輯圖,順控組態(tài)工作難以進(jìn)行。

“就好像面對一臺電腦,只有粗略的理論說(shuō)明,卻沒(méi)有軟件包和技術(shù)指導,我們得自己把軟件做出來(lái)。”負責順控開(kāi)發(fā)編制的工程師吳同舫說(shuō)。

面對一本厚達600多頁(yè)的全英文順控理論敘述,并不精通英文的吳同舫陷入了迷茫,但他沒(méi)有輕易放棄。“整整一年半時(shí)間,我們天天鉆研這些東西,對這些資料熟悉到可以背誦。”吳同舫指著(zhù)桌上像磚一樣又大又厚的順控書(shū)籍說(shuō)。最終,他吃透了厚厚的純英文敘述,把文字轉化成邏輯功能圖,再將邏輯圖編制成計算機語(yǔ)言,還編寫(xiě)了近4萬(wàn)字的順控說(shuō)明,幫助同事快速上手與理解。

2018年1月,順控進(jìn)入現場(chǎng)調試階段,任務(wù)同樣艱巨。擺在他們面前的,單單調節閥和切斷閥就超過(guò)1000臺,遠程儀表信號數以百萬(wàn)計。吳同舫帶領(lǐng)8名順控開(kāi)發(fā)攻關(guān)小組成員與建設單位、操作系統廠(chǎng)家進(jìn)行現場(chǎng)儀表信號聯(lián)合確認,他們以愚公移山的精神將這項不可能的任務(wù)變成現實(shí)。2018年7月,順控系統一鍵啟動(dòng),煤制氫裝置如期開(kāi)車(chē)成功。外國廠(chǎng)家工程師來(lái)現場(chǎng)時(shí)都連連感嘆:“你們的順控比我們原來(lái)的還要順。”

緊張忙碌三個(gè)月開(kāi)發(fā)出新型號國產(chǎn)濾芯

說(shuō)到“煤制氫”的工藝,它其實(shí)不是用煤來(lái)制造氫氣,只是以煤為媒介,將氫氣從水里“搬”出來(lái)。“搬運”過(guò)程中需要經(jīng)過(guò)一系列復雜的化學(xué)反應,而實(shí)現這些化學(xué)反應則需要整個(gè)裝置中每一個(gè)部件都處在恰到好處的狀態(tài),每一個(gè)步驟都準確無(wú)誤地進(jìn)行。

煤制氫聯(lián)合裝置就像一個(gè)精密編織的巨型系統,其中任何一個(gè)微小環(huán)節出現問(wèn)題都會(huì )影響整體的平穩運行。一個(gè)個(gè)困難磨礪著(zhù)這支團隊,也在檢驗著(zhù)中國方案的可行性。

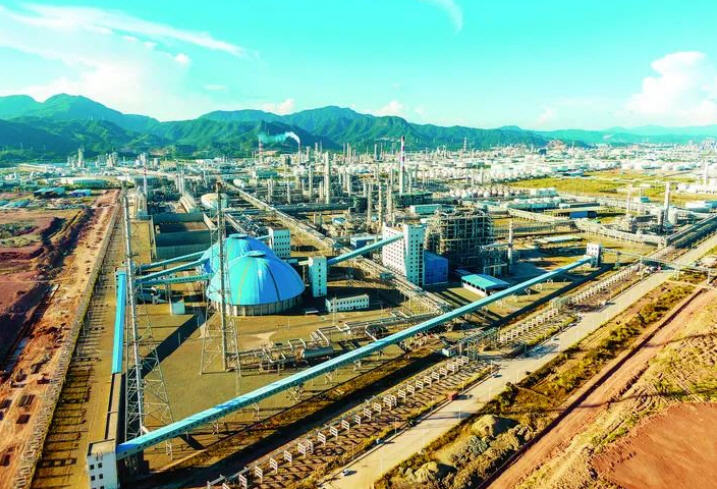

煤制氫團隊攻堅克難,解決技術(shù)難題。

焦過(guò)濾器是氣化裝置三大核心設備之一,而濾芯是焦過(guò)濾器運行的核心。原裝進(jìn)口濾芯使用壽命只有40天左右,這導致焦過(guò)濾器壓差上升快,難以保持裝置平穩運行。

考慮到進(jìn)口濾芯更換頻繁帶來(lái)的高昂成本,煤制氫運行部氣化工藝主管周建欣帶領(lǐng)小組成員,聯(lián)合國內濾芯制造廠(chǎng)商,準備合作開(kāi)發(fā)新型號濾芯,向這一難題發(fā)起沖擊。

煤制氫運行部和制造單位技術(shù)人員連續奮戰,對比數據、收集資料,制訂、論證、確認改造方案……一群人馬不停蹄忙碌了三個(gè)月,新型號濾芯終于完成,國產(chǎn)濾芯在眾人期待中投入焦過(guò)濾器接受實(shí)踐的檢驗。

“40天后,試用結果表明,在相同運行條件下,新型號濾芯的壓差遠遠低于原裝濾芯的壓差,可以滿(mǎn)足更長(cháng)周期的運行要求。”周建欣說(shuō)。

印度煤制氫裝置代表團來(lái)惠州石化取經(jīng)

當中國惠州的這套E-Gas煤制氫聯(lián)合裝置運行面臨重重挑戰之際,另一套稍早于中國投產(chǎn)的印度裝置也出現了許多棘手問(wèn)題。順利通過(guò)一次次“打怪升級”的惠州石化煤制氫團隊與第三方公司密切合作,以國產(chǎn)化的方式徹底解決了產(chǎn)品品質(zhì)、生產(chǎn)及貨源問(wèn)題。

2019年7月,印度煤制氫裝置代表團一行來(lái)到惠州石化,向中國煤制氫裝置取經(jīng),就工藝、設備等方面出現的問(wèn)題和解決辦法進(jìn)行了分享探討。印度交流團隊滿(mǎn)載而歸,“我們的操作方案、解決方案都和他們進(jìn)行了分享。印度也開(kāi)始試用我們國產(chǎn)的濾芯、反吹閥、光纖。”周建欣說(shuō)。這是一次雙贏(yíng)的互動(dòng),中國方案、中國產(chǎn)品走出去,接受更廣闊市場(chǎng)的檢驗。

去年10月,國內成品油供應緊張,惠州石化煉油二期滿(mǎn)負荷運行,對氫氣的需求居高不下。經(jīng)過(guò)3年磨礪的煤制氫團隊逐漸摸清裝置“脾氣”,對各類(lèi)問(wèn)題也能快速有效解決。

惠州石化持續加大煤制氫技術(shù)的優(yōu)化攻關(guān),并將副產(chǎn)的二氧化碳資源作為化工原料供應給大亞灣石化區其他企業(yè)進(jìn)行加工再利用,每年可實(shí)現二氧化碳減排10萬(wàn)噸。將綠色和清潔進(jìn)行到底,這是惠州石化煤制氫人不變的追求。